Anayatak baralama nedir?

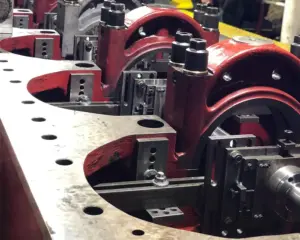

Anayatak baralamayla eksen doğruluğu , krank hattındaki ana yatak yuvalarını tek eksene çeken hassas bir talaşlı imalat işlemidir. Biz bu işlemi krank milinin gerçek eksenini referans alarak planlarız. Ayrıca hizalamayı Lazer Optik Line Kontrolü ile doğrular, baralama kafasını aynı çizgiye kilitleriz. Böylece dairesellik ve eşmerkezlilik birlikte toparlanır. Ardından toleransları mikron seviyesinde okur, tabloyla kanıtlarız. Üstelik süreç boyunca yağ kanalı açıklıklarını ve geçişlerini kontrol ederiz. Bu sayede film akışı kesintiye uğramaz. Kısacası baralama; ekseni düzeltir, yük dağılımını dengeler ve titreşimi kaynağında azaltır.

Bununla birlikte baralama, sadece “delik büyütme” değildir; biz ekseni yönetir ve yüzey kalitesini hedefleriz. Önce yüzeydeki lokal kusurları belirleriz. Sonra gerekirse ön düzeltme için hassas katerleme uygularız. Ardından baralama ile tüm yatak yuvalarını tek referansa bağlarız. Üstelik ölçüleri her geçişte doğrular, gereksiz talaşı engelleriz. Son turda pürüzlülüğü yağ filmine uygun aralığa çekeriz. Böylece head gasket ve blok yüzeyiyle kurduğumuz geometri uyumlu çalışır. Sonuç olarak krank hattı stabil hale gelir ve bakım bütçesi öngörülebilir kalır.

Eksen neden kayar? Kök nedenler ve erken sinyaller

Eksen kayması çoğunlukla birleşik etkilerle gelişir. Yağ viskozitesi uygun seçilmezse film kalınlığı düşer. Debi yetersiz kalırsa sınır sürtünmesi artar. Böylece yüzey lokal ısınır ve pürüzlülük yükselir. Ayrıca kirlenme akışı bozar ve mikrokavitasyon küçük çukurlar oluşturur. Biz önce yağın kalitesini ve devridaimini okuruz. Ardından filtrasyonu gözden geçirir, kayıp noktalarını kapatırız. Böylece film güvenli aralığa döner. Dahası sıcaklık-trend grafikleri normale yaklaşır ve ilerleyen hasarı durdurur.

Öte yandan hizalama bozulması eksen kaymasının başlıca nedenidir. Mil oturması gevşerse ya da blok referans yüzeyi kayarsa yük asimetrik dağılır. Ayrıca ani tork sıçramaları ve dengesiz yük profili, yatakların bir kısmını gereğinden fazla zorlar. Biz bu tabloyu titreşim analiziyle ve lazer doğrulamasıyla aynı raparda birleştiririz. Böylece “devam–durdur–onar” kararını veriye bağlarız. Erken sinyallerde baralama penceresini hızlıca açarız. Üstelik planlı duruşa yerleştirerek üretimi kesintisiz sürdürmenizi sağlarız.

Ölçüm disiplini: Lazer Optik Line Kontrolü ve tolerans yönetimi

Ölçüm, baralama kararının temelidir. Önce mikrometre ve iç çap komparatörü ile yatak yuvalarını okuruz. Ardından profilometre ile pürüzlülüğü ölçeriz. Daha sonra Lazer Optik Line Kontrolü ile gerçek ekseni yakalar, değerleri OEM tablolarıyla kıyaslarız. Böylece sapmayı rakamla gösteririz. Ayrıca blok referans yüzeyinde kayma görürsek düzeltmeyi planın başına alırız. Bu yaklaşım, hata birikimini engeller ve sonraki tüm adımları güvenli hale getirir.

Tolerans yönetiminde tek ölçüte bakmayız. Dairesellik, eşmerkezlilik ve eksen kaçıklığını birlikte değerlendiririz. Bununla birlikte yağ kanalı açıklıkları ve yatak yuvası paralelliği gibi ayrıntıları da hesaba katarız. Ardından kabul kriterini sahada görünür kılarız. Böylece ekip, baralama süresince aynı tabloya bakar. Üstelik son doğrulamada aynı metrikleri yeniden okuruz. Raporu fotoğraf ve ölçüm tablolarıyla tamamlarız. Bu disiplin; klas, sigorta ve iç denetim süreçlerini hızlandırır.

Uygulama akışı: Hazırlık → Katerleme → Baralama → Doğrulama

Hazırlık aşamasında referansları kurarız. Önce yüzey temizliğini ve bağlama güvenliğini sağlar, ölçüm ekipmanını kalibre ederiz. Ardından boşluk, kaçıklık ve kanalları kontrol ederiz. Böylece katerleme ve baralama sırasında sürpriz yaşamayız. Katerleme gerekiyorsa çok ince paso ile yüzeyi ölçüye çekeriz. Daha sonra baralama kafasını eksene kilitler, geçişleri kontrollü ilerletiriz. Her geçiş sonrası ölçeriz. Bu sayede gereğinden fazla talaş almayız.

Doğrulama adımı sürecin sigortasıdır. Önce pürüzlülüğü profilometreyle okuruz. Sonra dairesellik ve eşmerkezlilik değerlerini karşılaştırırız. Ardından Lazer Optik Line Kontrolü ile ekseni tekrar doğrularız. Böylece yağ filmi için gerekli geometriyi kesinleştiririz. Üstelik connecting rod ve crankshaft ilişkisinin sahadaki davranışını da izleriz. Nihai tabloda tüm değerler sınır içindeyse teslim raporunu oluştururuz. Raporu ölçüm fotoğraflarıyla güçlendirir, işletme ekibine aynı gün sunarız.

Yerinde uygulama: Duruş süresi ve risk yönetimi

Duruş süresi doğrudan maliyete yansır. Bu nedenle yerinde uygulama, baralamada belirgin avantaj sağlar. Biz taşınabilir baralama ve ölçüm setiyle sahaya ineriz. Ayrıca vardiya yapısına uygun bir plan hazırlarız. Böylece işlem, planlı bakım penceresine rahatça sığar. Üstelik iletişimi tek kanalda toplarız. Bu sayede kararlar hızlı çıkar ve ekipler senkron hareket eder. Sonuçta program bozulmaz, teslim tarihi korunur ve üretim güvenle devam eder.

Bununla birlikte yerinde akış lojistik yükünü azaltır. “Sök–taşı–kur” döngüsünü kısaltır, tekrar ölçüm turunu sınırlar ve riskleri düşürür. Ayrıca Gemide Crankpin Taşlama ve Crankpin Polisaj adımlarını aynı plana bağlarız. Ardından lazerle son hizalamayı doğrular, profilometre ile pürüzlülüğü teyit ederiz. Raporu aynı gün paylaşırız. Motech Grup uzman ekibi anayatak baralamayla eksen doğruluğu nu sahada garanti altına alır. Bu yaklaşım, maliyetleri öngörülebilir seviyede tutar.

Yağ filmi ve pürüzlülük: Profilometre ile son kontrol

Yağ filmi, baralama sonrası performansın ana göstergesidir. Bu nedenle pürüzlülük değerlerini film davranışına göre hedefleriz. Önce yüzeyi profilometre ile okuruz. Ardından değerleri OEM aralıklarıyla karşılaştırırız. Eğer sınırda bir durum görürsek yüzeye son bir “dokunuş” planlarız. Böylece film kopmadan yük taşır. Titreşim düşer ve sıcaklık stabil kalır. Ayrıca yağ kanallarının açık kaldığını tekrar teyit ederiz. Bu final kontrolü, erken aşınmayı önler.

Üstelik pürüzlülük tek başına anlam ifade etmez; biz dairesellik ve eşmerkezliliği de yeniden okuruz. Sonrasında connecting rod–crankshaft etkileşimini kısa bir denemeyle izleriz. Ardından yağ basıncı ve debi değerlerini kayıt altına alırız. Bu tablo, işletme ekibi için net bir teslim standardı oluşturur. Böylece bakım kültürü aynı metriklerle ilerler. Ayrıca bir sonraki planlı duruşta karşılaştırma kolaylaşır.

Yedek parça stratejisi: OEM parça temini ve üretimi

Parça stratejisini her dosyada “onar–değiştir” matrisiyle tartışırız. Onarım, ömür maliyetini düşürüyorsa öncelik kazanır. Aksi durumda değişim daha güvenli hale gelir. Biz tabloyu netleştirir, teknik gerekçeyi sayıyla gösteririz. Ayrıca süre, lojistik ve duruş etkisini birlikte değerlendiririz. Böylece karar verici aynı ekranda finansal ve teknik resmi görür. Bu şeffaflık, onay süresini kısaltır.

OEM tarafında iki seçenek sunarız. OEM parça temini için izlenebilir tedarik kullanırız. Alternatif olarak OEM yedek parça üretimi yaparız. Üstelik malzeme sertifikalarını ve ısıl işlem kayıtlarını rapora bağlarız. Teslim öncesi overhaulkontrol listesini çalıştırır, tork değerlerini ve yağ devridaimini doğrularız. Ardından sıcak–soğuk çalışma denemesini kaydederiz. Böylece anayatak baralamayla eksen doğruluğu nu güven altına alırız.

Sıkça Sorulan Sorular (SSS)

1) Anayatak baralama kararını hangi ölçümler belirler?

Önce mikrometre ve iç çap komparatörüyle geometriyi okuruz. Ardından profilometre ile pürüzlülüğü ölçeriz. Daha sonra Lazer Optik Line Kontrolü ile ekseni yakalarız. Bu değerleri OEM tablolarıyla kıyaslar, sapmayı görünür kılarız. Böylece baralama kararı kanıta dayanır ve gereksiz işlem masadan kalkar.

2) Yerinde baralama gerçekten duruş süresini azaltır mı?

Evet. Taşınabilir ekipman ile planı vardiyaya uyarlarız. Ayrıca Gemide Crankpin Taşlama ve Crankpin Polisaj adımlarını aynı pencereye alırız. Ardından son hizalamayı lazerle doğrular, pürüzlülüğü profilometreyle teyit ederiz. Bu akış, programı korur ve teslimi hızlandırır.

3) Baralama sonrası yağ filmi ne zaman stabil hâle gelir?

Pürüzlülük değerleri hedef aralığa girdiğinde ve dairesellik–eşmerkezlilik doğrulandığında film stabil çalışır. Üstelik yağ kanalları açık kaldıysa ve debi normal seyrediyorsa film kopmaz. Erken kullanım testinde titreşim ve sıcaklık grafikleri bunu hemen gösterir.

4) Onarım mı değişim mi daha rasyonel?

Kararı ölçü, malzeme bütünlüğü ve süre belirler. Sınırda durumlarda onarım maliyet avantajı sağlar. Ancak çatlak ilerlediyse ya da geçme yüzeyi ciddi ölçü dışına çıktıysa değişim daha güvenli olur. Biz tabloyu finansal etkilerle birlikte sunarız.

Daha fazla bilgi ve teklif almak için Bizimle İletişime Geç