Kaverin Tanımı, Görevi ve Operasyonel Etkileri

Kaver Hasarının Nedenleri; Kaver, ana yatak gövdesini taşır; yükü dengeler, yağ filmini korur ve eksen doğruluğunu sürdürür. Kaver hasarı ortaya çıktığında film zayıflar, titreşim yükselir ve sıcaklık dalgalanır. Bu tablo maliyeti artırır ve planları zorlar. Motech Grup, kaver hattını sistemin sinir merkezi olarak ele alır. Böylece ekip, krank hattını tek mimari altında okur, veriyi aynı raporda birleştirir ve kararı hızla verir. Ayrıca süreç boyunca iş güvenliği adımlarını netleştirir, ekipleri tek kanalda buluşturur ve iletişimi sadeleştirir.

Ayrıca kaver, connecting rod ve crankshaft ilişkisini yöneten referans yüzeyini oluşturur. Bu nedenle mühendisler, sahada önce görsel kontrol uygular; ardından ölçümle bulguları doğrular. Lazer Optik Line Kontrolü gerçek ekseni gösterir; mühendisler değeri OEM tablolarıyla kıyaslar. Böylece gereksiz değişim masadan kalkar, gerektiğinde kapsamlı overhaul devreye girer ve bütçe disiplini korunur. Dahası, bu yaklaşım teslim süresini kısaltır, performansı stabilize eder ve riskleri görünür biçimde düşürür.

Erken Belirtiler ve Sahada Hızlı Kontrol

Önce ısı, titreşim ve yağ basıncı trendlerini okuruz; çünkü bu üçlü, kaver hasarının nedenleri; Kaver, en erken sinyali verir. Termal kamera lokal ısınmayı yakalar; titreşim analizörü bant değişimini işaretler; yağ analizi metal partikül artışını ortaya koyar. Ardından veriyi tek tabloda birleştiririz. Böylece “devam–durdur–onar” kararı kanıta dayanır. Ayrıca planlı duruş penceresini doğru noktaya taşırız ve operasyonu gereksiz yere aksatmayız.

Bununla birlikte sahada yalın bir kontrol listesi hızı artırır. Önce sızıntı ve renk değişimini kontrol ederiz; sonra yatak yuvalarındaki lokal izleri değerlendiririz; ardından hizalamayı lazerle doğrularız. Sonrasında değerleri OEM toleranslarıyla kıyaslarız ve eşiği netleştiririz. Eğer sapma kabul dışına çıkarsa onarım penceresini seçeriz. Aksi durumda akışı sade tutarız. Üstelik raporu fotoğraf ve ölçüm tablolarıyla güçlendiririz; böylece onay süresi kısalır ve arıza büyümeden kapanır.

Kök Nedenleri: Yağlama, Hizalama, Yük ve Kirlenme

Önce yağlamayı inceleriz; çünkü yanlış viskozite film kalınlığını düşürür ve sınır sürtünmesini artırır. Düşük debi yüzeyi ısıtır; mikrokavitasyon küçük çukurlar açar; pürüzlülük değeri hızla yükselir. Motech Grup, yağ örneklerini laboratuvar standardında okur, devridaimi test eder ve kayıp noktalarını giderir. Böylece film güvenli aralığa döner. Ayrıca sıcaklık eğrisi stabil seyre yaklaşır ve hasar ilerlemeden durur.

Öte yandan hizalama bozulmaları kaver hasarının nedenleri olarak belirgin etki yaratır. Mikron düzeyindeki kaçıklık yükü asimetrik dağıtır; bazı yataklar aşırı yük alır ve yüzey lokal gerilim üretir. Biz ekseni lazerle ölçer, sapmayı mikron cinsinden raporlarız ve yük spektrumunu birlikte okuruz. Eğer ani tork artışı görürsek dengeleme öneririz. Ardından kirlenme riskini ele alır, filtrasyonu güçlendirir ve temizleme adımlarını netleştiririz. Böylece kök nedenleri sırayla kapatır, tekrar olasılığını belirgin biçimde azaltırız.

Kaver Hasarının Nedenleri; Ölçüm ve Tolerans Yönetimi

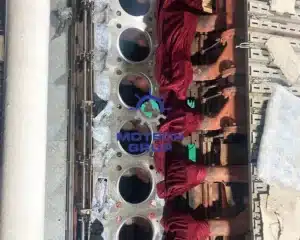

Ölçüm, kararın temelini oluşturur. Bu yüzden rastgele taşlamayı reddeder, disipline bağlı kalırız. Mikrometre ile geometriyi okuruz; iç çap komparatörüyle sahayı doğrularız; profilometre ile pürüzlülüğü ölçeriz. Ardından Lazer Optik Line Kontrolü ile gerçek ekseni yakalarız. Sonrasında tüm değerleri OEM tablolarıyla kıyaslarız. Böylece hatayı izole eder, gereksiz adımı akıştan çıkarır ve maliyeti kontrol altında tutarız.

Eğer blok referans yüzeyi sapma üretirse blok yüzey taşlama kararını masaya koyarız. Böylece sonraki işlemleri tek eksene referanslarız ve hata birikimini önleriz. Teslim turunda dairesellik ve eşmerkezlilik değerlerini tekrar okuruz; yağ filmine uygun pürüzlülük aralığını doğrularız. Ayrıca connecting rod–crankshaft ilişkisini sahada test ederiz. Son olarak raporu fotoğraf ve tablolarla tamamlarız; böylece klas ve sigorta süreçleri hızlanır.

Kaver Hasarının Nedenleri; Onarım Stratejileri

Yöntemi hasar tipine ve ölçüme göre seçeriz. Lokal çentiklerde Soğuk Kaynak ve Soğuk Dolgu tercih ederiz; çünkü düşük ısı girdisi malzeme yapısını korur. Böylece deformasyonu sınırlarız ve ek talaş ihtiyacını azaltırız. Geçme yüzeyi ölçü dışına çıktığında hassas katerleme uygularız; ardından anayatak baralama ile ekseni tek çizgiye alırız. Böylece dairesellik toleransa döner ve film kopmadan yük aktarımı devam eder.

Ayrıca kaver onarımını krank hattındaki destek işlemlerle bütünleştiririz. Gemide Crankpin Taşlama eksen stabilizasyonuna destek verir; Crankpin Polisaj film davranışını korur. Gerektiğinde kontrollü ısıl işlem uygularız; malzeme davranışını hedef aralığa çekeriz. Parça onarımı ömür maliyetini düşürüyorsa önceliklendiririz; uygun değilse OEM parça temini veya OEM yedek parça üretimi devreye alırız. Böylece teknik gereklilik ile finansal hedef aynı tabloda buluşur.

Yerinde Uygulama ve Duruş Yönetimi

Duruş süresi doğrudan maliyete döner; bu yüzden yerinde çözüm kritik avantaj sağlar. Motech Grup, taşınabilir ekipmanla sahaya iner; planı vardiya yapısına uyarlar; güvenliği baştan tanımlar. Ayrıca tüm ekipleri tek kanalda toplar, kararları hızlandırır ve iletişimi sade tutar. Böylece ölçüm ve taşlama aynı pencerede ilerler; program bozulmaz ve teslim tarihi korunur.

Bununla birlikte yerinde akış, lojistik yükünü azaltır. “Sök–taşı–kur” döngüsünü kısaltır, tekrar ölçüm turunu sınırlar ve yakıt verimliliğini daha erken geri getirir. Sürecin sonunda lazerle son hizalamayı doğrularız; profilometre ile pürüzlülüğü teyit ederiz; raporu aynı gün paylaşırız. Böylece kaver hasarı güvenle kapanır; titreşim ve sıcaklık normal aralığa döner ve sistem stabil seyre geçer.

Kaver Hasarının Nedenleri; Yedek Parça ve Kalite Güvencesi

Sürdürülebilirlik, izlenebilirlik ile başlar. Bu yüzden her parçayı iş emri, ölçüm ve gerekirse ısıl işlem sertifikasıyla ilişkilendiririz. Teslimde overhaul kontrol listesini çalıştırırız; tork değerlerini doğrular, yağ devridaimini test eder, sıcak–soğuk denemeleri kayda alırız. Ayrıca titreşim izlerini rapora ekleriz. Böylece klas ve sigorta süreçleri hızlanır; ekipler aynı veriye bakar ve kararları güvenle verir.

Yedek parça politikasını veriye bağlarız. Onarım ömür maliyetini düşürüyorsa onarımı seçeriz; aksi durumda değişime gideriz. OEM parça temini veya OEM yedek parça üretimi alternatiflerini tabloda gösteririz. Böylece teknik gerekçe ile finansal etki aynı sayfada buluşur. Ayrıca raporu erişilebilir tutar, bir sonraki bakımda aynı metriklerle ilerleriz. Sonuçta kaver hasarı için sürdürülebilir bir bakım kültürü oluşur.

Sıkça Sorulan Sorular (SSS)

1) Kaver hasarını erken aşamada nasıl doğrularız?

Önce ısı, titreşim ve yağ basıncı trendlerini toplarız; ardından termal kamera ile sıcak noktayı belirleriz. Sonrasında titreşim analizörüyle karakteristik bantları izleriz; yağ analizinde metal artışını kontrol ederiz. Ayrıca lazerle hizalamayı doğrular, değeri OEM tablosuna işler ve eşiği netleştiririz. Böylece “devam–durdur–onar” kararı kanıta bağlanır; onarım penceresi doğru yerde açılır ve plansız kayıp düşer.

2) Onarım mı, değişim mi? Kararı ne belirler?

Kararı ölçü, malzeme bütünlüğü ve teslim süresi belirler. Sınırda kalan hasarlarda Soğuk Kaynak, katerleme ve anayatak baralama çoğu zaman yeterli olur. Ayrıca Crankpin Polisaj film davranışını korur. Ancak çatlak ilerlediyse ya da geçme yüzeyi ciddi ölçü dışına çıktıysa değişim daha güvenli sonuç üretir. Bu noktada OEM parça temini veya üretimi devreye girer; tablo, toplam maliyeti ve süreyi birlikte gösterir.

3) Yerinde uygulama hangi kazanımları sağlar?

Yerinde akış, duruş süresini kısaltır; lojistiği ve tekrar ölçüm turunu azaltır. Ayrıca Gemide Crankpin Taşlama ile eksen stabilizasyonunu güçlendirir; Lazer Optik Line Kontrolü ile son hizalamayı doğrularız. Ardından profilometre ile pürüzlülüğü teyit ederiz. Böylece sistem daha erken devreye girer, yakıt verimliliği toparlanır ve program korunur. Kısacası hız, kalite ve maliyet aynı anda iyileşir.

4) Hangi ölçümler kaliteyi kesin olarak gösterir?

Standart set; mikrometre, iç çap komparatörü ve profilometredir. Ayrıca Lazer Optik Line Kontrolü gerçek ekseni netleştirir. Teslim turunda dairesellik ve eşmerkezlilik değerlerini yeniden okuruz; pürüzlülüğü yağ filmine uygun aralığa çekeriz. Sonrasında raporu fotoğraf ve tabloyla tamamlarız. Böylece karar verici “neden bu yöntem?” sorusuna tek bakışta yanıt bulur ve gereksiz değişimden kaçınır.

Daha fazla bilgi ve teklif almak için İletişime Geç